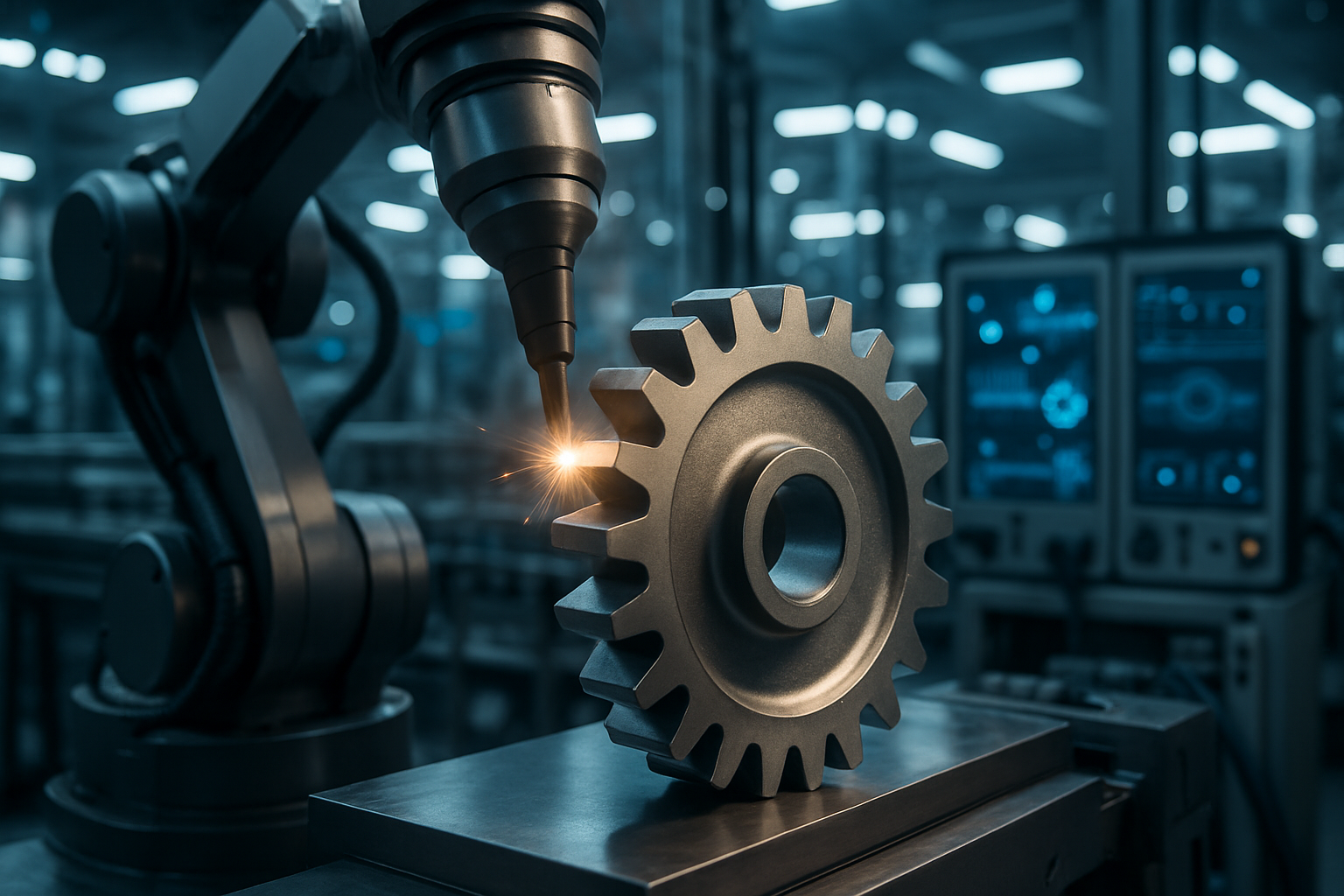

Ív- és MIG/TIG technológiák összehasonlító gyakorlata

Ez a cikk gyakorlati szempontból hasonlítja össze az ív-, a MIG- és a TIG-hegesztési eljárásokat, különös tekintettel a szerkezetgyártásra, a fémanyagtanra, a töltőanyagokra és a varratkialakításokra. Kitér a biztonsági előírásokra, a vizsgálati módszerekre és a tanúsítás követelményeire, valamint az automatizálás hatásaira a műhelyi munkafolyamatokra.

Mikor előnyös a TIG hegesztés?

A TIG, azaz a wolfrámos védőgázos eljárás olyan helyzetekre alkalmas, ahol a precizitás és a tiszta varrat a legfontosabb. Vékony lemezeknél, rozsdamentes acélnál és alumíniumnál gyakori választás, mert a hegesztő közvetlen ellenőrzést kap a töltőanyag adagolására és az ív beállítására. A gyakorlatban a TIG lassabb, de kisebb hőbevitelével szűkebb hőhatású zónát eredményez, ami kedvező a mechanikai és metallurgiai tulajdonságok megtartásához.

Milyen előnyöket kínál a MIG eljárás?

A MIG, vagyis a védőgázos fogyóelektródás technika a sebességre és a sorozatgyártásra optimalizált munkákhoz illeszkedik. Nagyobb lemezvastagságok és szerkezeti elemek hegesztésénél hatékony, továbbá jól beilleszthető automatizált rendszerekbe. Gyakorlatban fontos a varrat-előkészítés és a megfelelő gázelegy megválasztása; ellenkező esetben porozitás vagy mechanikai gyengeség jelentkezhet. A MIG alkalmas a gyors gyártási ciklusokhoz és robotizált megoldásokhoz.

Az ív viselkedése és hatása a varratra

Az ív jellemzői — stabilitás, hőbevitel és ívhossz — közvetlenül befolyásolják a varrat minőségét és a fémanyagtanban bekövetkező változásokat. A hegesztési tréning része az ív vizuális és audió jeleinek felismerése, valamint a paraméterek finomhangolása. A megfelelő ívkezelés csökkenti a repedésre és a hibákra hajlamos hőhatású zóna kialakulását, így jobb mechanikai tulajdonságokat és tartósabb kapcsolatot eredményez a kötésnél.

Fluxhuzal és automatizálás a gyakorlatban

A fluxhuzalos eljárás előnye, hogy kültéri vagy szennyezett környezetben védett varratot képes előállítani anélkül, hogy külső védőgázt kellene alkalmazni. Ez kényelmes megoldás terepi munkák, javítások és olyan helyzetek esetén, ahol a gázellátás korlátozott. Az automatizálás bevezetése során a fluxhuzal és a védőgázas rendszerek egyaránt robotizálhatók, ami növeli az ismételhetőséget és csökkenti az emberi hibából adódó eltéréseket. Ugyanakkor a robotizált folyamatoknál fokozott ellenőrzésre és rendszeres kalibrálásra van szükség.

Töltőanyagok és varratkialakítás jelentősége

A töltőanyag megválasztása döntő a varrat korrózióállósága és mechanikai szilárdsága szempontjából. A hegesztőnek figyelembe kell vennie az alapanyag összetételét, a kívánt mechanikai tulajdonságokat és a hőbevitel hatását a mikroszerkezetre. A megfelelő varratkialakítás — illesztési hézag, szegélyek formája és illeszkedés — megkönnyíti a hegesztést és csökkenti a hibák kockázatát. Gyakorlati tréningen a résztvevők töltőanyag-átmeneteket és varratprofilokat gyakorolnak különböző anyagpárosításoknál.

Ellenőrzés, biztonsági előírások és tanúsítás

A vizsgálatok és ellenőrzések (vizuális ellenőrzés, NDT módszerek) a hegesztett kötések megbízhatóságát biztosítják. A műhelyi safety előírások közé tartozik a megfelelő személyi védőfelszerelés, szellőzés és a hegesztési dokumentáció vezetése. A hegesztési tanúsítások és minőségirányítási rendszerek igazolják, hogy a munkafolyamatok megfelelnek az ipari szabványoknak; ezek különösen fontosak szerkezeti és kritikus alkalmazásoknál. Az automatizálás bevezetésekor a folyamatok validálása és rendszeres ellenőrzése szintén követelmény.

Összefoglalva, a TIG pontos kontrollt és esztétikus varratot biztosít, a MIG hatékony és automatizálható sorozatgyártásban, míg a fluxhuzal praktikus megoldást nyújt kültéri és ipari környezetben. A fémanyagtan, a töltőanyag helyes megválasztása, a varratkialakítás, az alapos vizsgálat és a megfelelő tanúsítás együtt határozzák meg a hegesztett szerkezetek megbízhatóságát és élettartamát.