Come diagnosticare guasti comuni: procedura passo dopo passo

Una guida pratica per diagnosticare guasti comuni in impianti e apparecchiature, pensata per tecnici e responsabili di workshop. Spiega passaggi chiari, strumenti utili e come documentare interventi per migliorare la manutenzione e ridurre i tempi di fermo.

In molte realtà operative, identificare rapidamente la causa di un guasto è essenziale per limitare l’impatto su produzione, servizi o sicurezza. Questo articolo descrive una procedura passo dopo passo per diagnosticare guasti comuni, con attenzione a maintenance e documentation, così da favorire interventi coerenti, tracciazione dei problemi e miglioramenti continui. Le tecniche qui presentate sono valide per apparecchiature meccaniche, elettroniche e sistemi integrati in contesti di workshop e infrastrutture aziendali.

maintenance: ispezione iniziale e preparazione

La fase di maintenance inizia con una valutazione visiva e funzionale dell’apparato. Annotare condizioni esterne, rumori anomali, odori o perdite; verificare indicatori e pannelli di controllo; controllare la disponibilità di parts nel magazzino. Una checklist preventiva riduce errori: temperatura, livelli fluidi, connessioni elettriche e stato dei cavi. Prima di procedere, pianificare il lavoro in base alle norme di safety e predisporre tools adeguati e DPI. Una preparazione accurata accelera i passaggi successivi di diagnostics.

diagnostics: raccolta dati e test

La fase di diagnostics consiste nel raccogliere dati oggettivi: misure elettriche, parametri operativi, registri degli allarmi e risultati dei test funzionali. Utilizzare strumenti calibrati per esami differenziali e ripetere i test in condizioni controllate quando possibile. L’uso di strumenti diagnostici digitali facilita l’analisi dei trend storici e la correlazione tra eventi. Documentare ogni valore misurato nella documentation per tracciare l’origine dei guasti e supportare eventuali attività di refurbishment o upgrades.

troubleshooting: analisi delle cause

Nel troubleshooting adottare un approccio sistematico: isolare il sistema in sottosistemi e testare ipotesi in ordine di probabilità. Cominciare da cause semplici e facilmente verificabili, poi spostarsi verso le componenti più complesse. Tenere presente che problemi apparentemente diversi possono avere una causa comune, come un’alimentazione instabile o un errore di configurazione. Utilizzare diagrammi, schemi e log per ricostruire la sequenza di eventi che ha portato al guasto.

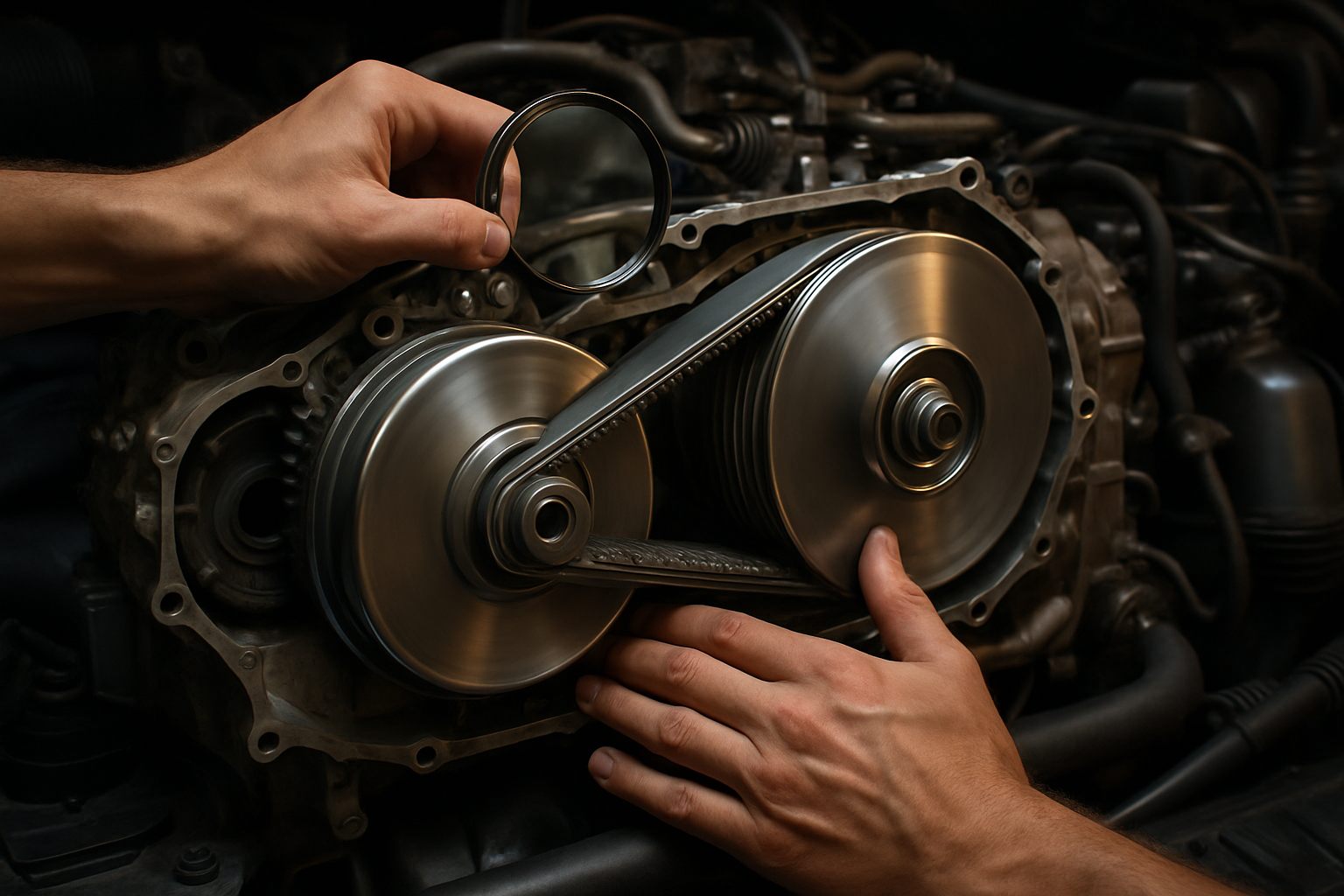

parts e tools: scelta e controllo ricambi

Identificare parts critiche e verificare la compatibilità dei ricambi prima di procedere alla sostituzione. Mantenere un inventory aggiornato riduce i tempi di attesa per componenti essenziali. I tools devono essere adeguati al tipo di intervento: utensili isolati per lavori elettrici, strumenti di precisione per componenti sensibili e attrezzature per il sollevamento sicuro di parti pesanti. Documentare numeri di serie e provenienza dei ricambi nella documentation per future verifiche o reclami di garanzia.

safety e inspection: procedure di sicurezza

La safety non è opzionale: isolare l’alimentazione, mettere cartelli di avviso e assicurare che il personale indossi DPI conformi. Prima del rientro in servizio, effettuare un’inspection finale che includa test a vuoto e controllo delle protezioni. Registrare i risultati dell’ispezione e le firme dei responsabili nella documentazione dell’intervento. L’adozione di pratiche preventive contribuisce a ridurre la frequenza dei guasti e la necessità di refurbishment.

scheduling, inventory e logistics: gestione operativa

La gestione operativa integra scheduling degli interventi, controllo dell’inventory e coordinamento della logistics per movimentazione dei pezzi. Pianificare interventi durante finestre di minor impatto aiuta a contenere i tempi morti. Mantenere uno storico degli interventi in un sistema di documentation permette di prevedere needs di parts ricorrenti e programmare preventive maintenance. La collaborazione tra workshop, magazzino e fornitori agevola anche eventuali upgrades e riammodernamenti programmati.

Conclusione Una procedura ben strutturata per diagnosticare guasti comuni passa attraverso ispezione, raccolta dati, troubleshooting sistematico, uso corretto di parts e tools, e rigorose pratiche di safety. Documentare ogni intervento e aggiornare inventari e scheduling favorisce interventi più rapidi e una migliore pianificazione di preventive maintenance e refurbishment. Applicando questi passaggi si ottiene una base solida per ridurre i tempi di fermo e migliorare l’affidabilità degli impianti.