Macchine per saldatura: tecnologie laser e soluzioni industriali

La saldatura è una competenza chiave nell'industria manifatturiera moderna, e le macchine per saldatura sono al centro di processi che richiedono precisione, ripetibilità e sicurezza. Questo articolo spiega come funzionano le tecnologie più diffuse, con un focus sulla saldatura laser, le differenze tra le macchine disponibili, i criteri per l'uso industriale e come scegliere servizi locali e supporto tecnico. L'obiettivo è offrire una panoramica chiara per tecnici, responsabili produzione e chiunque valuti un investimento in attrezzature di saldatura.

Come funziona la saldatura laser?

La saldatura laser utilizza un fascio concentrato di luce coerente per fondere i materiali e creare giunzioni precise. Grazie all’alta densità di potenza, il processo produce una zona termica ristretta, riducendo deformazioni e distorsioni rispetto a tecniche tradizionali. È ideale per metalli sottili e applicazioni che richiedono finiture pulite, come componenti elettronici e parti automobilistiche. Le sorgenti possono essere laser a fibra o a diodo; la scelta dipende dalla profondità di penetrazione richiesta, dalla velocità di saldatura e dalla natura del materiale.

Quali tipi di macchine per saldatura esistono?

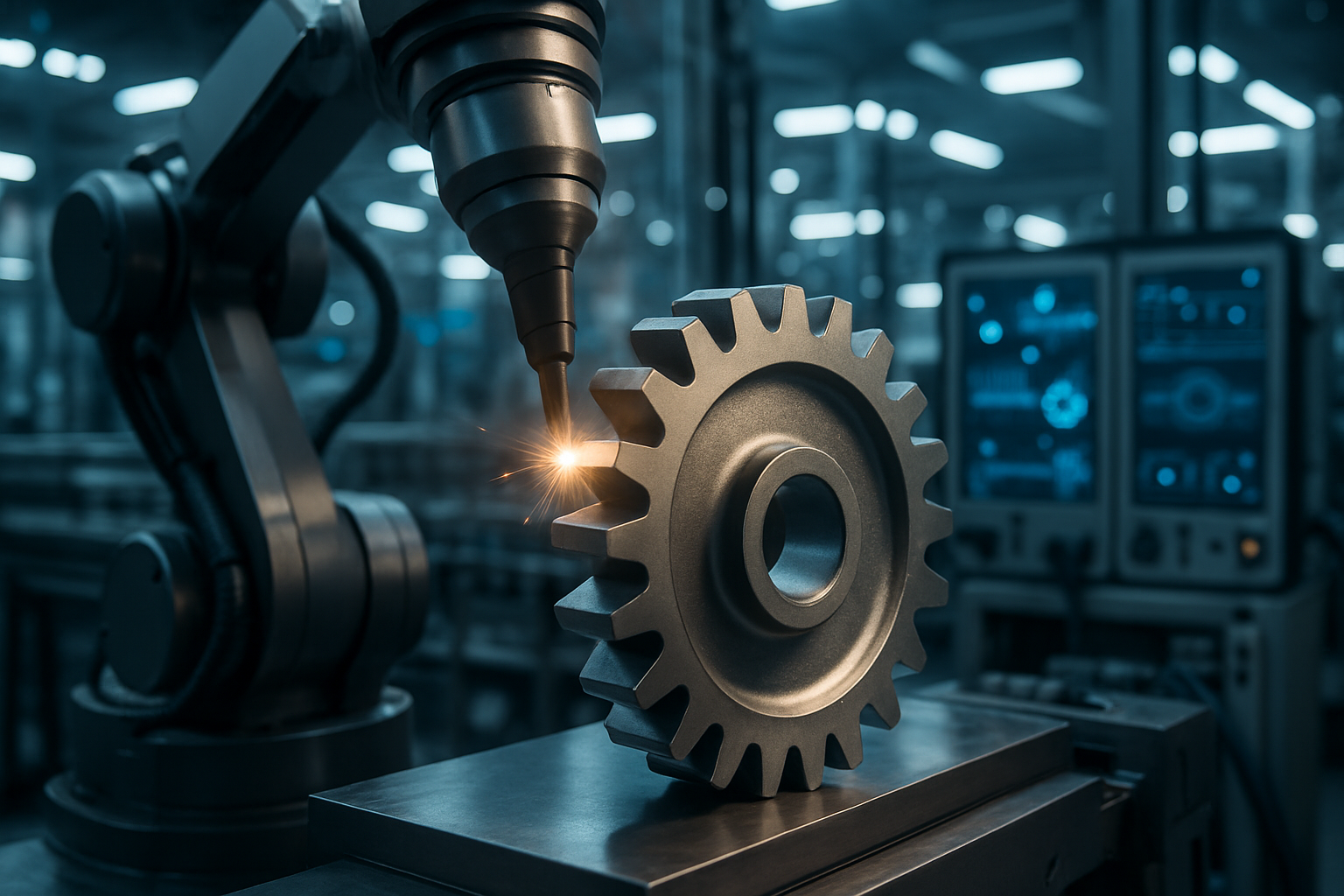

Le principali famiglie di macchine per saldatura includono saldatura ad arco (MIG/MAG, TIG), macchine a resistenza, saldatura a punto e sistemi laser. Le macchine MIG/MAG sono versatili per acciai e leghe, mentre il TIG offre controllo superiore per acciai inox e leghe leggere. Le macchine a resistenza e a punto sono comuni per l’assemblaggio in serie nell’automotive. I sistemi laser, spesso integrati in celle robotizzate, migliorano precisione e velocità. Ogni tipologia ha requisiti diversi in termini di potenza, gas di protezione, consumabili e competenze operative.

Quando scegliere una macchina per uso industriale?

Per un impiego industriale la scelta dipende da volume produttivo, materiali, spessori e tolleranze. In produzione di massa conviene preferire macchine automatizzate e robotizzate per ridurre variabilità e costi per pezzo. Per lotti piccoli o riparazioni, una macchina manuale controllabile è spesso più flessibile. Valutate anche affidabilità, disponibilità ricambi, contratti di assistenza e certificazioni di qualità. La sicurezza è cruciale: cabine protettive, estrazione fumi e dispositivi di blocco sono obbligatori in ambienti produttivi.

Quali tecnologie moderne migliorano la saldatura?

Le tecnologie che stanno trasformando la saldatura includono controllo numerico, automazione robotica, sensori per il monitoraggio del processo e integrazione software per l’Industria 4.0. I sistemi di feedback in tempo reale permettono di adattare parametri come potenza, velocità e flusso di gas, migliorando resa e riducendo scarti. Le sorgenti laser a fibra e a diodo offrono efficienza energetica superiore e minore manutenzione. Inoltre, tecniche di tracciamento visivo e apprendimento automatico stanno emergendo per ottimizzare percorsi di saldatura e diagnosi predittiva degli impianti.

Come trovare servizi locali e supporto tecnico?

Per l’acquisto e la manutenzione, è fondamentale selezionare fornitori che offrano servizi locali, formazione on-site e ricambi certificati. Centri assistenza autorizzati, rivenditori specializzati e società di integrazione robotica possono aiutare con l’installazione, la messa in servizio e la calibrazione dei processi. Verificate referenze, case studies e la capacità del fornitore di supportare aggiornamenti software e interventi rapidi. Anche la formazione degli operatori è un investimento chiave per sfruttare appieno la tecnologia e mantenere la sicurezza in reparto.

La scelta di una macchina per saldatura in ambito industriale richiede un bilanciamento tra tecnologia, esigenze produttive e supporto post-vendita. Conoscere le differenze tra i processi tradizionali e le soluzioni laser avanzate, valutare i requisiti dei materiali e pianificare assistenza e sicurezza consente di ottenere giunzioni di qualità, efficienza operativa e minori costi a lungo termine. Investire nella tecnologia giusta e nel supporto locale contribuisce a rendere i processi produttivi più affidabili e competitivi.