Impacto da automação na indústria moderna: uma análise

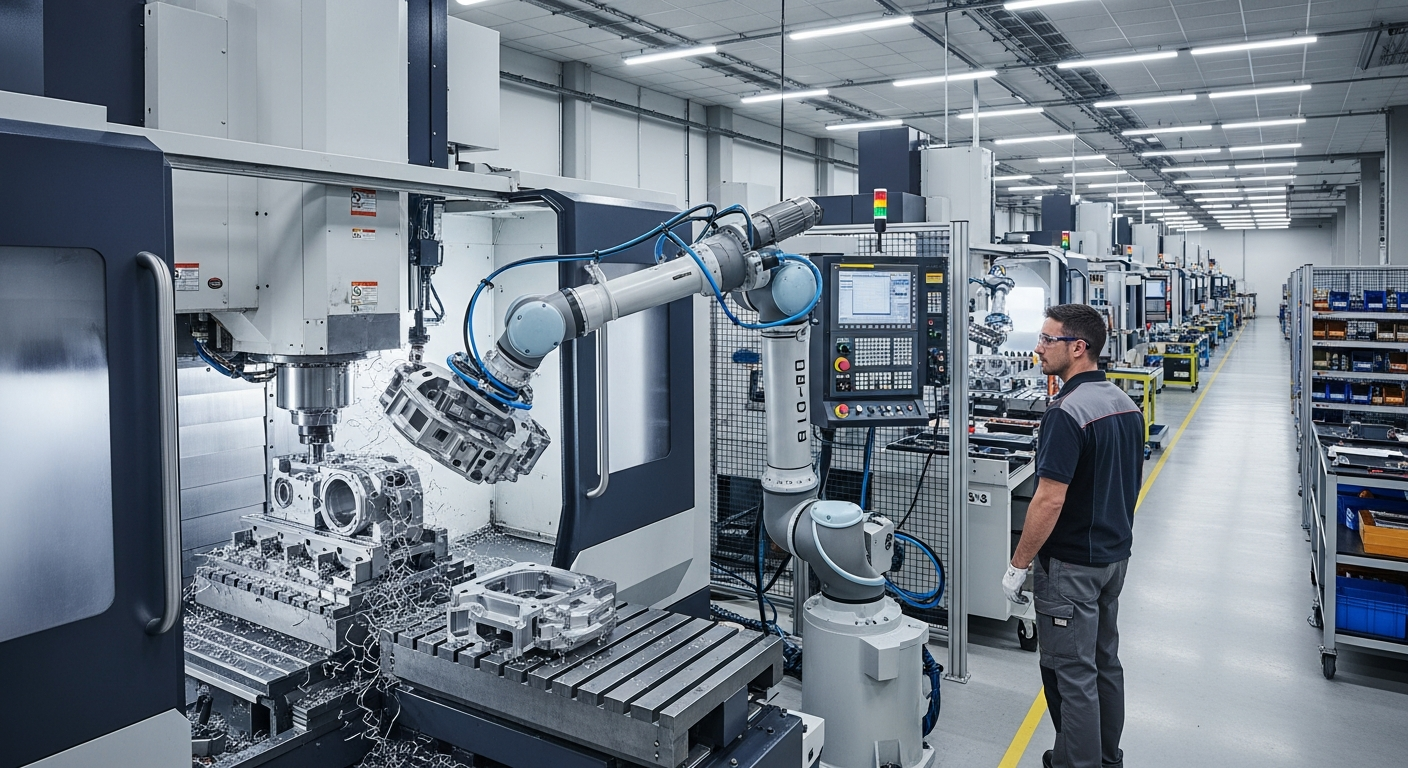

A automação industrial tem transformado profundamente a paisagem da manufatura global, introduzindo níveis sem precedentes de eficiência, precisão e escalabilidade. Este artigo explora como a integração de tecnologias avançadas, como as Máquinas de Controle Numérico Computadorizado (CNC), está redefinindo os processos de produção, desde a concepção até o produto final, e o que isso significa para o futuro do setor industrial em todo o mundo. A capacidade de automatizar tarefas complexas não só otimiza o tempo de ciclo, mas também garante a consistência e a qualidade, aspectos cruciais na competitividade do mercado atual.

A indústria moderna está em constante evolução, impulsionada por avanços tecnológicos que buscam otimizar cada etapa da produção. No cerne dessa transformação está a automação, um conceito que se manifesta de diversas formas, sendo as máquinas CNC um exemplo proeminente. Essas máquinas representam um salto significativo na forma como produtos são fabricados, permitindo a execução de tarefas complexas com mínima intervenção humana e máxima repetibilidade.

A Evolução da Automação na Manufatura Moderna

A automação na manufatura tem uma história rica, mas sua fase mais disruptiva começou com a introdução do Controle Numérico (NC) e, posteriormente, do CNC. Essas tecnologias permitiram que máquinas-ferramenta, como tornos, fresadoras e retificadoras, fossem controladas por programas de computador, substituindo o controle manual e mecânico. Essa transição marcou o início de uma era onde a produção em massa e a personalização em larga escala poderiam coexistir, impulsionando a manufatura para novos patamares de capacidade e flexibilidade. A automação não se limita apenas à operação da máquina, mas se estende ao planejamento da produção, controle de qualidade e logística.

A Importância da Precisão e Usinagem Digital

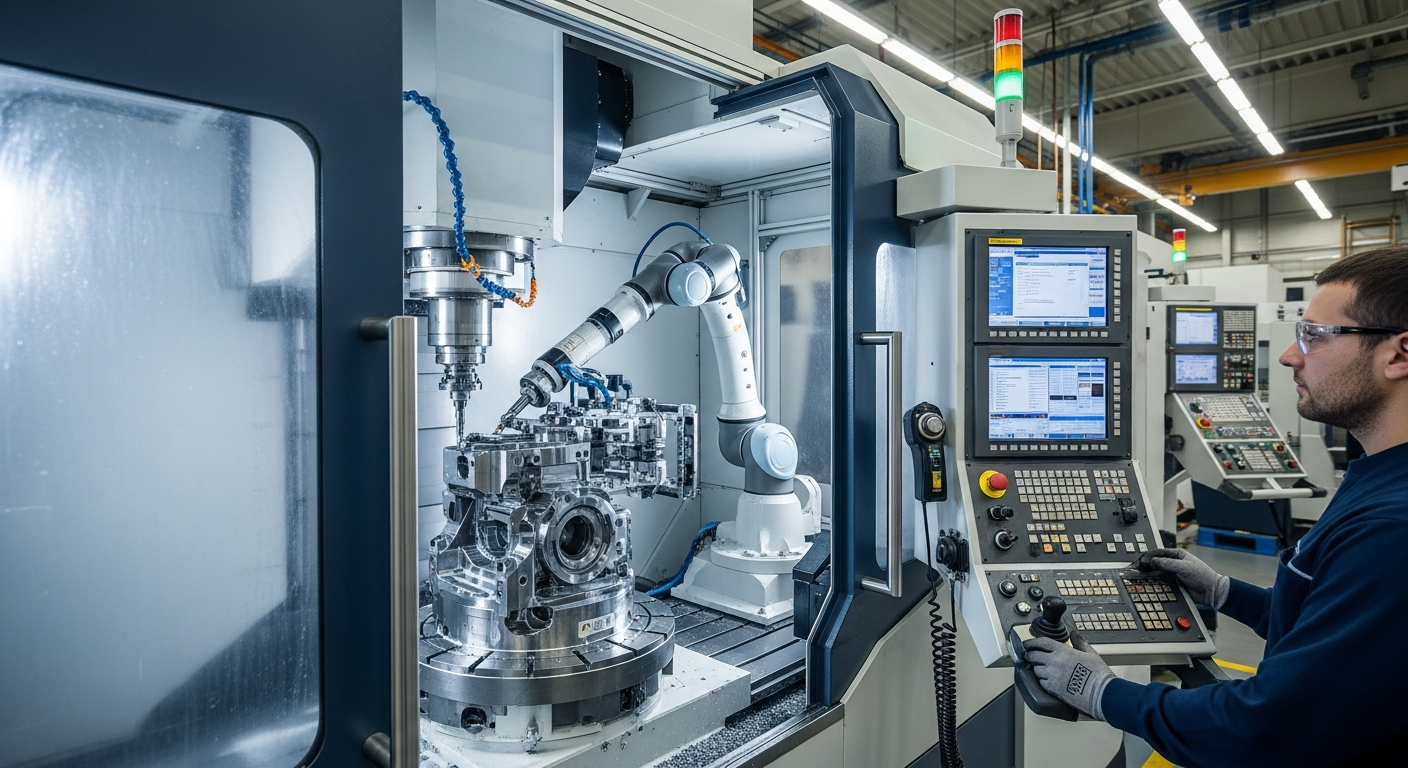

Uma das maiores contribuições das máquinas CNC é a precisão inerente que elas oferecem. Capazes de trabalhar com tolerâncias extremamente apertadas, essas máquinas são indispensáveis em setores que exigem alta exatidão, como aeroespacial, médico e automotivo. A usinagem digital, que é o processo de usar dados digitais para controlar o movimento da ferramenta de corte, garante que cada peça produzida seja idêntica à anterior, eliminando variações causadas por erro humano. Essa consistência é vital para a intercambiabilidade de peças e para a montagem eficiente de produtos complexos. A tecnologia digital por trás do CNC permite simulações e otimizações antes mesmo do início da produção física, economizando tempo e recursos.

Otimizando a Produção e a Eficiência Industrial

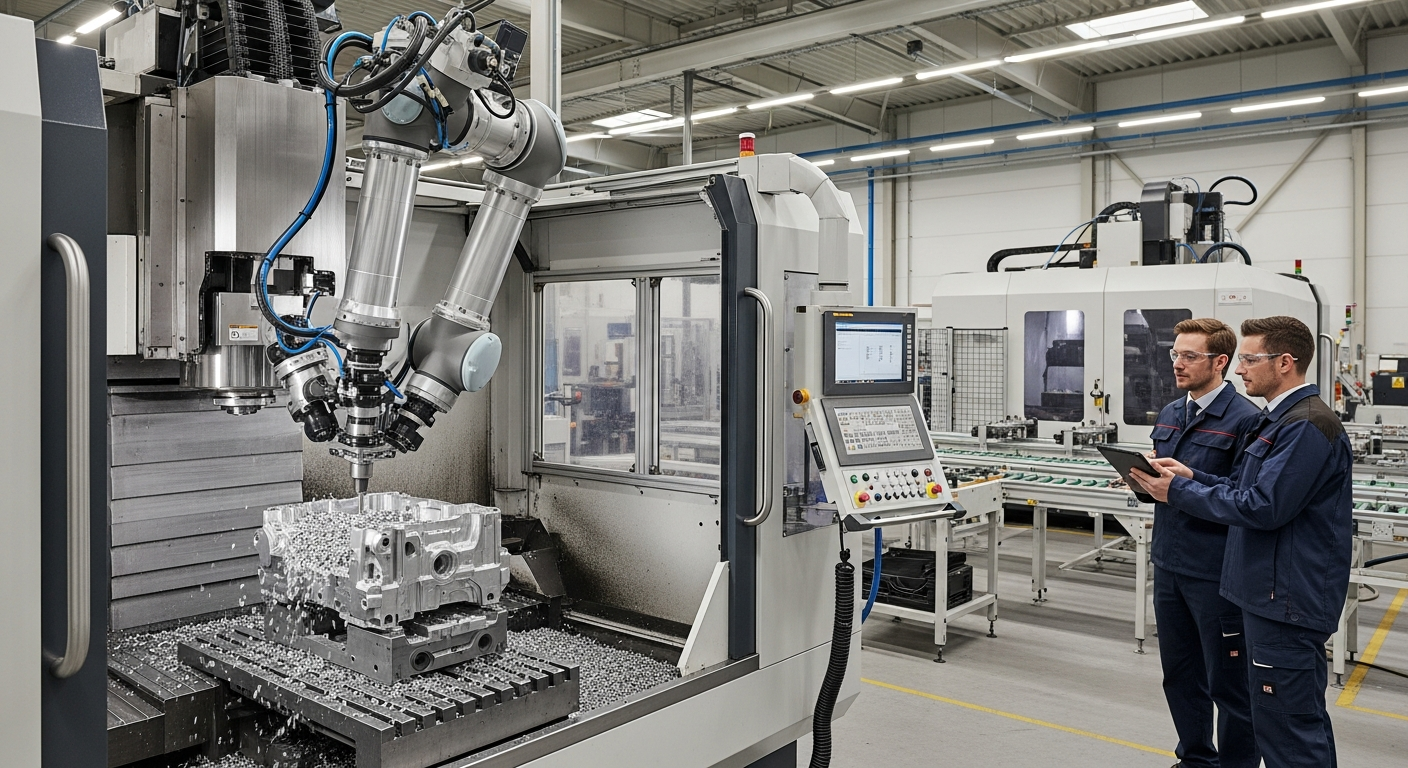

A produção industrial se beneficia imensamente da eficiência introduzida pela automação. Máquinas CNC podem operar continuamente por longos períodos, minimizando o tempo de inatividade e maximizando o rendimento. A capacidade de programar diferentes operações em uma única máquina reduz a necessidade de múltiplas configurações e trocas de ferramentas, agilizando o ciclo de fabricação. Isso resulta em custos operacionais mais baixos, menor desperdício de material e um tempo de resposta mais rápido às demandas do mercado. A engenharia por trás desses sistemas busca constantemente novos métodos para integrar ainda mais as etapas de design e produção, criando um fluxo de trabalho mais coeso e produtivo.

Inovação e Controle em Sistemas de Fabricação

A inovação é um motor constante no campo da automação industrial. Novas gerações de máquinas CNC incorporam recursos avançados como inteligência artificial, aprendizado de máquina e conectividade IoT, permitindo um controle ainda maior sobre os processos. Esses sistemas de fabricação inteligentes podem monitorar seu próprio desempenho, prever falhas e até mesmo se adaptar a mudanças nas condições de trabalho. A capacidade de coletar e analisar dados em tempo real oferece insights valiosos para otimização contínua, permitindo que as empresas tomem decisões mais informadas e mantenham sua competitividade em um mercado globalizado. A integração com outros sistemas digitais, como CAD/CAM, solidifica ainda mais a cadeia de valor.

Considerações sobre Investimento em Máquinas CNC

O investimento em máquinas CNC representa uma decisão estratégica para muitas empresas, visando aumentar a capacidade de produção e a qualidade dos produtos. Os custos podem variar significativamente dependendo do tipo, tamanho, recursos e marca da máquina. É fundamental considerar não apenas o preço de aquisição, mas também os custos de instalação, treinamento, manutenção e software. A longo prazo, a eficiência e a precisão proporcionadas podem gerar um retorno substancial sobre o investimento, embora o desembolso inicial possa ser considerável.

| Tipo de Máquina CNC | Provedor Comum (Exemplo) | Estimativa de Custo (USD) |

|---|---|---|

| Mini Fresadora CNC | Bantam Tools, Roland | $3.000 - $15.000 |

| Torno CNC Pequeno | Tormach, Haas (modelos compactos) | $15.000 - $50.000 |

| Fresadora CNC de 3 Eixos | DMG Mori, Mazak (modelos de entrada) | $50.000 - $200.000 |

| Centro de Usinagem CNC de 5 Eixos | Okuma, Hermle | $200.000 - $1.000.000+ |

| Router CNC (para madeira/plástico) | ShopBot, Laguna Tools | $5.000 - $70.000 |

Preços, taxas ou estimativas de custo mencionados neste artigo são baseados nas últimas informações disponíveis, mas podem mudar com o tempo. Aconselha-se pesquisa independente antes de tomar decisões financeiras.

Em resumo, a automação, especialmente através das máquinas CNC, é um pilar fundamental da indústria moderna. Ela não só elevou os padrões de precisão e eficiência na produção, mas também abriu caminho para a inovação contínua em sistemas de fabricação. À medida que a tecnologia avança, o impacto da automação continuará a crescer, moldando o futuro da manufatura e impulsionando a competitividade global.