Manutenção preventiva de máquinas agrícolas: checklists e intervalos essenciais

A manutenção preventiva de máquinas agrícolas reduz tempo de inatividade, preserva valor dos equipamentos e melhora segurança no campo. Este artigo apresenta checklists práticos e intervalos essenciais para inspeções de rotina, cobrindo sistemas hidráulicos, PTO, telematics, fuel e mais.

Manter máquinas agrícolas em bom estado requer planejamento e disciplina. A manutenção preventiva não é apenas trocar óleo ou filtros; envolve inspeções sistemáticas, registos de intervenções e uso de dados de telematics para antecipar falhas. Ao organizar checklists por frequência — diária, semanal, mensal e anual — os gestores de frota e operadores conseguem aumentar a disponibilidade, reduzir custos operacionais e melhorar a eficiência de combustão. A partir daqui exploramos tarefas essenciais, explicando como cada sistema impacta desempenho e segurança no campo.

Manutenção: quais inspeções regulares são essenciais?

A rotina de maintenance deve incluir verificações visuais e funcionais. Diariamente, inspecione níveis de óleo do motor, ventilação, sistemas elétricos básicos e sinais de vazamento. Semanalmente, cheque filtros de ar, estado dos pneus e aperto de fixações. Mensalmente, execute análise de óleo para identificar desgaste por metal e contaminação. Registre todas as ações em uma ficha de manutenção ou em plataforma digital para acompanhar históricos; isso facilita o diagnóstico e a priorização de reparos quando os dados mostrarem tendências anormais.

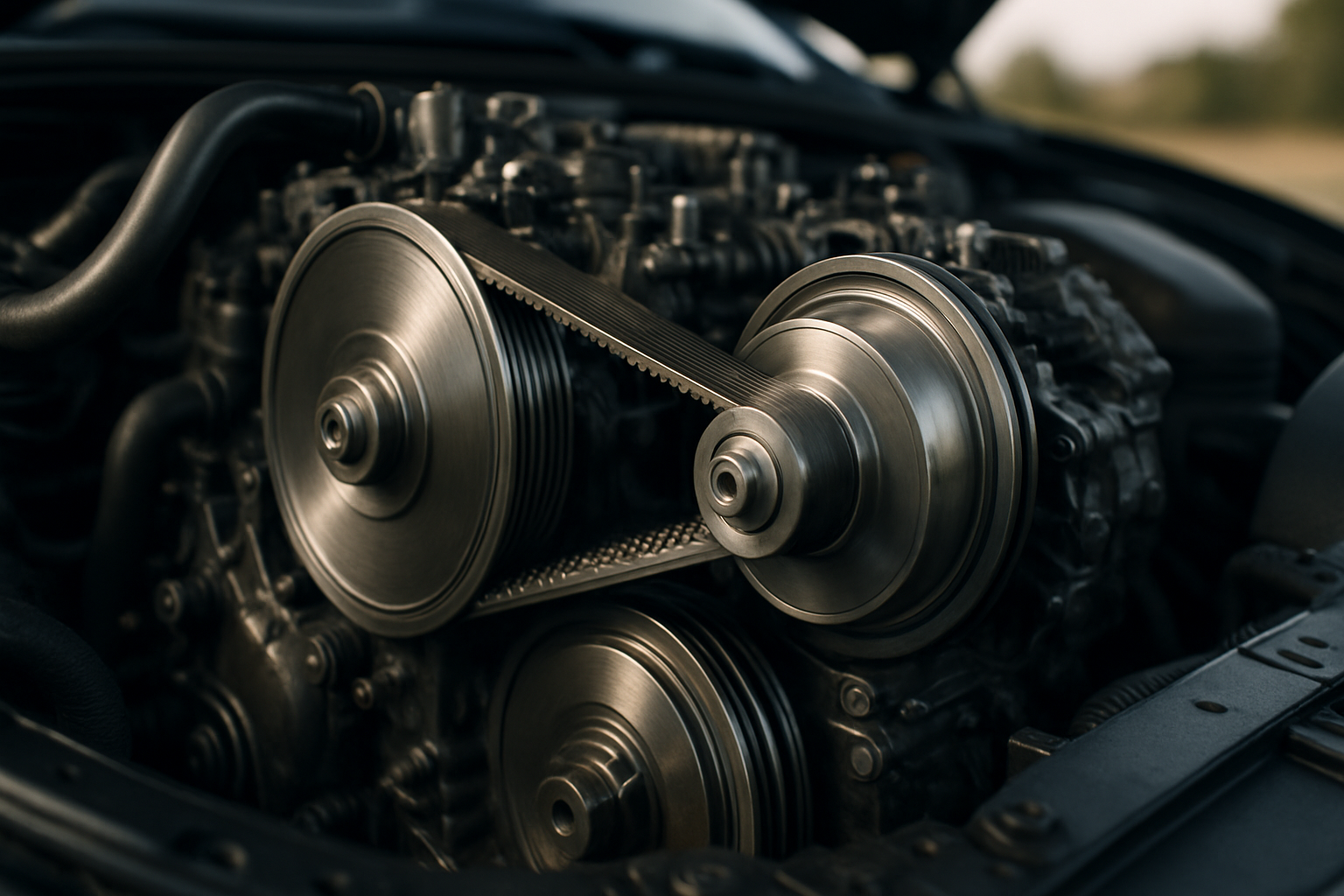

Hidráulica e tomada de força (PTO): checagens importantes

Sistemas de hydraulics e a PTO (Power Take-Off) são críticos para acionar implementos. Verifique mangueiras, conexões e cilindros quanto a fissuras e vazamentos; substitua elementos com desgaste ou bolhas. Mantenha o fluido hidráulico no nível e com viscosidade adequada conforme especificações do fabricante. Inspecione proteções da PTO e verifique alinhamento dos acoplamentos. Teste movimentos em baixa carga antes de operar em condições severas. Falhas hidráulicas podem danificar implementos e reduzir a eficiência do trabalho implementado.

Telematics e diagnostics: como usar dados para prevenção

Investir em telematics e ferramentas de diagnostics permite passar da manutenção corretiva para a preditiva. Sensores de temperatura, pressão e telemetria de motor enviam alertas quando parâmetros excedem limites, possibilitando intervenções antes da quebra. Utilize relatórios de horas de trabalho, ciclos de motor e padrões de uso para programar trocas de filtros e revisões. A integração entre dados de bordo e planilhas de manutenção aumenta precisão das decisões e otimiza a alocação de recursos humanos.

Combustível e emissões: verificações e impacto

Controle de fuel e sistema de emissão impactam diretamente custos e conformidade ambiental. Verifique filtros de combustível e sistemas de injeção regularmente; combustível contaminado causa falhas e perda de potência. Mantenha catalisadores, sensores e pós-tratamento limpos para reduzir emissions e evitar multas em regiões com regulação ambiental. A calibração correta do motor melhora consumo e reduz particulados. Documente leituras de consumo por operação para detectar desvios que indiquem problemas mecânicos.

Implementos e precisão: alinhamento e calibragem

Implementos mal ajustados aumentam perdas e causam sobrecarga do equipamento. Faça checagens de acoplamento, pinos, buchas e pontos de articulação antes de cada uso. A precision em semeadura e aplicação depende de calibragem periódica dos equipamentos e medição de vazão em sistemas de aplicação. Consulte checklists do implemento para intervalos de lubrificação e substituição de componentes. Ajustes simples como nivelamento e regulagens de profundidade reduzem consumo de combustível e melhoram produtividade.

Ergonomia e autonomia: segurança e eficiência no campo

Condições ergonômicas afetam desempenho do operador e segurança. Verifique assentos, cintos, sistema de climatização e controles; um operador confortável com boa visibilidade comete menos erros. Sistemas de autonomy e assistência, como piloto automático e controle de desempenho, exigem calibração constante e atualizações de software. Garanta que atualizações sejam testadas em campo para evitar comportamento inesperado. Treinamento de operadores em procedimentos de emergência complementa a manutenção técnica e reduz risco de acidentes.

Conclusão Checklists bem estruturados e intervalos de manutenção claros tornam a gestão de máquinas agrícolas mais previsível e eficiente. Priorize inspeções diárias de segurança, rotinas semanais de verificação de fluidos e intervenções mensais com base em dados de telematics e diagnostics. Atenção a hidráulica, PTO, fuel e implementos preserva investimento e melhora evolução operacional. Um programa de manutenção preventivo, documentado e ajustado conforme o uso é o caminho para operações agrícolas mais seguras e economicamente mais estáveis.