Mașini de sudură: ghid practic pentru tehnologie laser și echipament metal

Sisteme moderne de sudură combină precizie, viteză și adaptabilitate pentru a acoperi nevoile industriei metalurgice și atelierelor specializate. Acest articol explică pe înțelesul tuturor cum funcționează sudura cu laser, ce tipuri de sudură sunt potrivite pentru metale diferite, cum influențează tehnologia performanța procesului și ce criterii trebuie luate în considerare la alegerea echipamentului. Informațiile sunt utile atât pentru profesioniști, cât și pentru pasionați care vor să înțeleagă mai bine instrumentele și riscurile implicate.

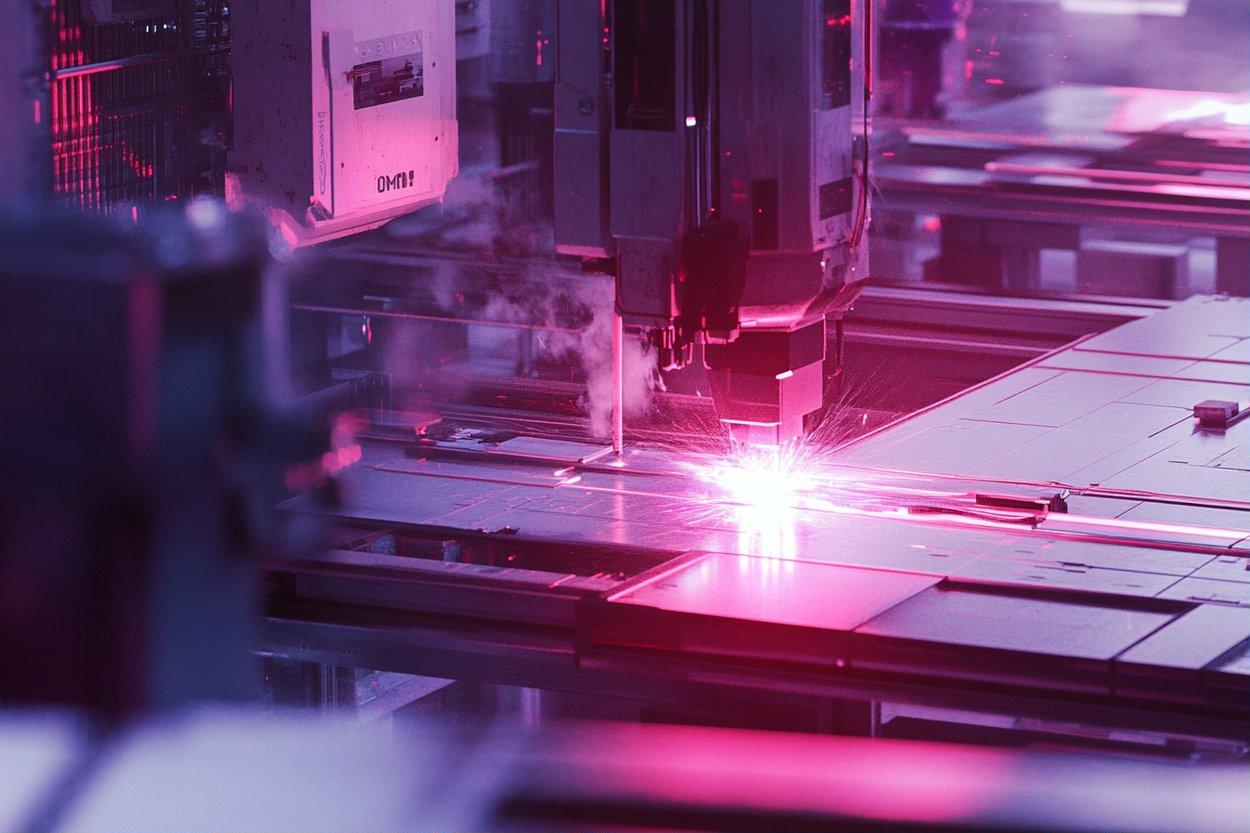

Ce este sudura cu laser?

Sudura cu laser utilizează un fascicul concentrat de energie pentru a topi și a uni piese metalice. Avantajele includ zone de influență termică reduse, precizie mare și posibilitatea de a sudura componente subțiri sau piese complexe cu finisaj minim. Această tehnologie este frecvent folosită în industria auto, aerospațială și în producția de componente electronice. Pentru a obține rezultate bune, sunt esențiale reglajele corecte ale puterii, deplasării și focalizării fasciculului.

Tipuri de sudură pentru metal

Există mai multe procedee adaptate diferitelor tipuri de metal și aplicații: sudura manuală (MMA), MIG/MAG, TIG și sudura cu laser. MIG/MAG este potrivită pentru producție rapidă și materiale feromagnetice, TIG oferă control fin pentru inox și aluminiu, iar sudura cu laser excelează la îmbinări precise și la piese cu toleranțe stricte. Alegerea depinde de grosimea materialului, tipul metalului, calitatea cusăturii dorite și productivitatea necesară.

Rolul tehnologiei în performanța sudurii

Progresele în tehnologie au îmbunătățit semnificativ calitatea, viteza și siguranța sudurii. Controlul numeric, sisteme de monitorizare a arcului, automatizare și integrarea senzorilor permit optimizarea parametrilor în timp real. Software-ul de programare facilitează replicarea proceselor complexe, iar soluțiile de asistență vizuală reduc erorile operatorilor. Investiția în tehnologie se traduce adesea în economii pe termen lung prin reducerea rebuturilor și creșterea eficienței.

Alegerea echipamentului adecvat de sudură

La selectarea echipamentului trebuie avut în vedere scopul, frecvența utilizării și bugetul. Pentru ateliere mici, un aparat MIG sau TIG versatil poate acoperi majoritatea lucrărilor. În producție industrială, stațiile automate sau sistemele cu laser oferă randament și repetabilitate. Verificați specificațiile: capacitatea maximă de curent, ciclu de lucru, compatibilitatea cu materiale (oțel, inox, aluminiu), și opțiunile de control. Nu neglijați consumabilele și accesoriile—electrozi, sârmă, gaze de protecție—care influențează costurile și calitatea îmbinărilor.

Siguranță, întreținere și servicii locale

Securitatea este esențială: protecție oculară adecvată, echipament de protecție personală, ventilație corespunzătoare și proceduri pentru prevenirea incendiilor. Mentenanța regulată prelungește viața echipamentelor: curățarea pieselor, verificarea cablurilor, recalibrarea sistemelor de control și înlocuirea consumabilelor uzate. Pentru reparații sau servicii de instalare, apelați la furnizori autorizați și servicii locale cu experiență în domeniul sudurii și al echipamentelor industriale.

Concluzie

Mașinile de sudură și tehnologiile asociate sunt instrumente puternice care pot îmbunătăți calitatea producției și eficiența operațională atunci când sunt alese și folosite corect. Înțelegerea diferențelor între procedeele de sudură, a cerințelor materialelor metalice și a importanței tehnologiei moderne vă ajută să luați decizii informate privind echipamentul și întreținerea. Abordarea responsabilă, prin respectarea normelor de siguranță și colaborarea cu servicii locale calificate, asigură rezultate durabile și sigure.