Materiály a techniky pro odolné svařované spoje

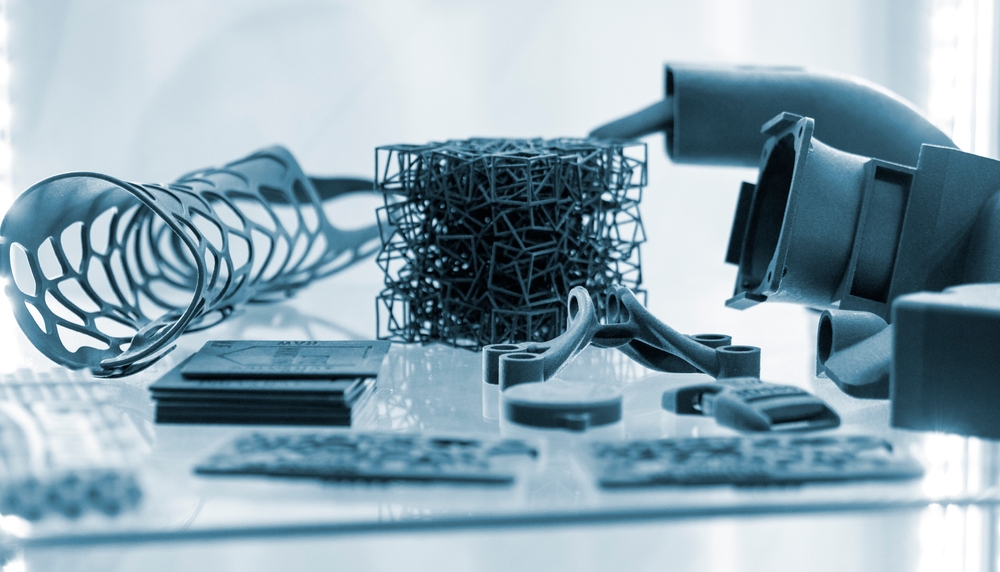

Odolné svařované spoje vyžadují konzistentní přístup k výběru materiálů a technikám svařování. Tento článek přináší přehled procesů a faktorů, které ovlivňují kvalitu spoje — od volby metody (např. TIG nebo MIG) přes přípravu povrchu až po kontrolu kvality a údržbu v provozu.

Pro dosažení dlouhodobě spolehlivých svařovaných spojů je nutné chápat vzájemnou souvislost mezi materiály, technikami a provozními podmínkami. Níže jsou rozebrány klíčové aspekty, které pomohou navrhnout a realizovat spoje vhodné pro konkrétní aplikace, od dílen až po náročné fieldwork situace.

Jak ovlivňují arc, TIG, MIG a plasma volbu techniky?

Volba mezi arc, TIG, MIG a plasma závisí na typu materiálu, tloušťce a požadavku na kvalitu svaru. TIG poskytuje vysokou přesnost a čistotu svaru, vhodnou pro tenké plechy a nerez. MIG je efektivní pro rychlé spojování ocelí a hliníku v sériové výrobě, zatímco klasické obloukové (arc) techniky jsou často použitelné v terénu díky robustnosti zařízení. Plazmové svařování nabízí vysokou hustotu tepelného toku a přesnější řízení pro jemné práce nebo při svařování speciálních slitiny.

Jak materiály ovlivňují fabrication a metalwork?

Různé materiály reagují odlišně na teplo; uhlíková ocel, nerez a hliník mají jiné tepelné vodivosti, sklon k degradaci a potřebu předohřevu. Při fabrication a metalwork je zásadní znát chemické složení a mechanické vlastnosti základního materiálu, zvolit kompatibilní přídavný materiál a nastavit parametry svařování tak, aby se minimalizovalo riziko prasklin, deformací nebo křehkého lomového chování.

Jaké jsou výhody automation a portable řešení pro fieldwork?

Automation zvyšuje opakovatelnost a produktivitu v sériové výrobě: robotické buňky a automatické podavače drátu výrazně snižují variabilitu mezi svarovými spoji. Naopak portable svařovací jednotky umožňují provádět práce v terénu tam, kde nelze materiál přesunout. Při výběru mezi automatizací a vybavením pro fieldwork je třeba zvážit rozsah výroby, dostupný prostor, kvalifikační úroveň obsluhy a požadavky na inspekci a kvalitu.

Consumables, calibration a role údržby

Kvalita consumables (elektrody, dráty, plyny) přímo ovlivňuje výsledný spoj. Pravidelná calibration svařovacích zdrojů a kontrola doplňkových zařízení pomáhá udržet konstantní parametry procesu. Údržba zahrnuje čištění trysky, kontrolu podavače drátu a stav kabelů; zanedbání těchto činností vede k poruchám procesu, zvýšenému odpadnímu materiálu a snížené efektivitě.

Bezpečnost a inspection při svařování

Bezpečnost (safety) je klíčová: ochrana proti ohni, správné odvětrání kouřů a používání osobních ochranných prostředků jsou nezbytné. Inspection by měla zahrnovat vizuální kontrolu, měření geometrie svaru a podle potřeby nedestruktivní zkoušky (např. penetrant, ultrazvuk). Systematická kontrola zajišťuje, že spoje splňují specifikace a mají požadovanou životnost.

Zvýšení efficiency a dlouhodobá maintenance

Zvyšování efficiency lze dosáhnout optimalizací procesu, výběrem vhodných metod (např. MIG pro rychlost nebo TIG pro kvalitu) a plánováním pravidelné maintenance. Implementace postupů pro kontrolu kvality minimalizuje opakované opravy a snižuje náklady na provoz. Důležitá je také dokumentace parametrů svařování, která usnadní opakování úspěšných postupů a rychlou identifikaci problémů.

Závěr Pevné svařované spoje vyžadují kombinaci správného výběru materiálů, vhodné techniky a důsledné péče o proces. Zohlednění faktorů jako typ svařovací metody, vlastnosti základního a přídavného materiálu, kvalita consumables, kalibrace zařízení, bezpečnostní opatření a pravidelná inspection a maintenance vede k vyšší spolehlivosti a efektivitě v metalwork a fabrication projektech.