Praktické dovednosti pro návrh strojních součástí a prototypování

Tento text popisuje praktické dovednosti potřebné pro návrh strojních součástí a prototypování: modelování v CADu, použití simulací, volbu materiálů a metody výroby. Zaměřuje se na kombinaci teorie a řemeslné praxe nutné k přechodu od konceptu k funkčnímu prototypu.

Praktické dovednosti pro návrh strojních součástí a prototypování vycházejí z propojení návrhu, technických výpočtů a dílenské praxe. Inženýr musí ovládat nástroje pro modelování, rozumět chování materiálů pod zatížením, připravit díl pro výrobu a zajistit měření a kontrolu výsledku. Nejde jen o vytvoření kresby, ale o schopnost vybrat vhodné procesy výroby, rozumět tolerancím a nastavit testy, které ověří funkčnost. Tento článek rozebírá klíčové oblasti, které usnadní přechod od digitálního návrhu k hmatatelnému prototypu.

CAD a simulace

Schopnost pracovat s CAD programy je základem návrhu. Modelování parametrických dílů, tvorba sestav a generování výrobních výkresů urychlují komunikaci mezi týmy. Simulace a numerické metody pomáhají ověřit návrh ještě před výrobou: analýza napětí, kontrola deformací nebo termální chování ukážou slabá místa. Praktické školení zahrnuje porovnání simulací s reálnými měřeními a učení se správnému nastavení okrajových podmínek a materiálových modelů.

Prototypování a výroba

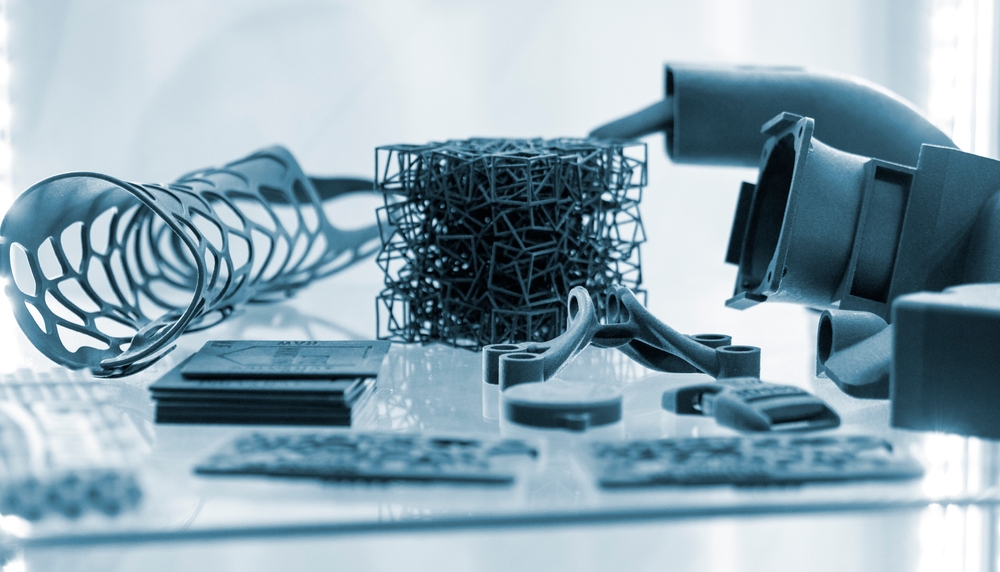

Prototypování zahrnuje volbu vhodné metody: aditivní výroba, CNC obrábění nebo klasické obráběcí a svařovací postupy. Každá technologie má omezení přesnosti, povrchu a mechanických vlastností. Praktické dovednosti zahrnují přípravu souborů pro tisk nebo obrábění, upevnění součástí během zpracování a základní postupy dokončovacích operací. Plán výroby včetně pořadí operací a kontrolních činností minimalizuje chybovost v prototypu.

Materiály a metalurgie

Volba materiálů ovlivňuje pevnost, únavu, odolnost vůči korozi i chování při teplotních změnách. Základy metalurgie vysvětlují vliv tepelného zpracování, mikrostruktury a povrchových úprav na výsledné vlastnosti. V praxi je důležité provádět zkušební testy, jako jsou zkoušky tahem nebo tvrdosti, a aplikovat získaná data při návrhu a při zadávání materiálu dodavatelům. To pomáhá předcházet selháním v reálném provozu.

Analýza napětí a tolerování

Analýza napětí odhalí kritické body zatížení a umožní optimalizovat geometrii nebo tloušťky stěn. Správné tolerování zaručí, že součásti budou vzájemně kompatibilní při montáži. Znalost norem a principů rozměrových tolerancí umožňuje vytvářet čitelné výkresy a předcházet dodatečnému opracování. Praktické cvičení zahrnuje návrh tolerančních polí, plánování kontrolních bodů a aplikaci statistických metod řízení kvality.

Metrologie a kontrola kvality

Metrologie zahrnuje techniky měření od jednoduchých posuvných měřítek až po souřadnicové měřicí stroje a optické systémy. Dovednosti v oblasti měření zajišťují shodu prototypu s návrhem a jsou základem pro validaci simulací. Implementace kontrolních postupů a záznamů výsledků umožní sledovat opakovatelnost výroby a identifikovat systémové chyby. V praxi je důležité propojit měřicí data s návrhovým procesem a upravovat modely podle reálných naměřených hodnot.

Automatizace, robotika a údržba

Automatizace a řízení zpřesňují procesy testování a opakované výroby prototypů. Základy řízení, nasazení robotických pracovišť pro montáže nebo zátěžové testy a integrace senzoriky zvyšují efektivitu. Současně je třeba plánovat údržbu výrobních a zkušebních zařízení, aby byla zajištěna spolehlivost a dostupnost pracoviště. Praktické školení kombinuje programování řídicích systémů s bezpečnostními postupy a rutinami preventivní údržby.

Závěr Kombinace dovedností v návrhu, materiálových znalostí, výrobních technikách a měření tvoří robustní základ pro úspěšné prototypování. Důraz na přesné modelování v CADu, ověřování pomocí simulací, správný výběr výrobních metod a systematické měření zvyšuje pravděpodobnost, že prototyp bude funkční a připravený pro další vývoj. Tento integrovaný přístup usnadňuje přechod od nápadu k opakovatelnému a ověřenému řešení.