Přechod od návrhu k prototypu: kroky pro efektivní vývoj dílů

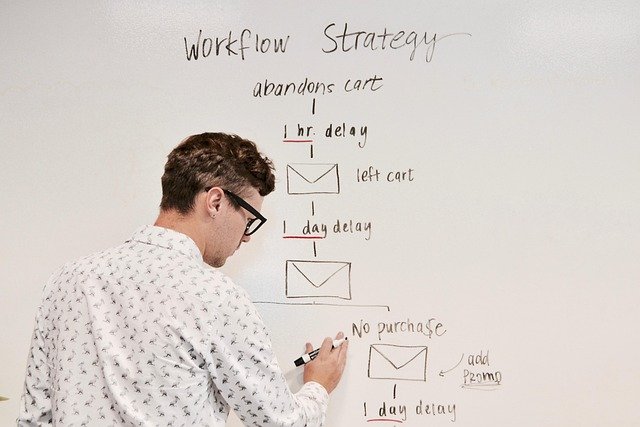

Přechod od digitálního návrhu k funkčnímu prototypu vyžaduje systematický přístup: od CAD modelu přes simulace až po volbu materiálů a výrobní metody. Tento článek popisuje praktické kroky, které pomáhají snížit rizika, zkrátit čas do prvního kusu a zajistit, že díl bude funkční v reálném provozu.

Přechod z konceptu do prototypu zahrnuje technické i organizační rozhodnutí. Efektivní vývoj dílů stojí na detailech: kvalitní CAD model, ověřovací simulace a vhodné materiály utvářejí základ. Důležité jsou také tolerances a GD&T, které zajistí, že součást bude složitelná a výrobně opakovatelná.

CAD a příprava návrhu

CAD model je primární zdroj informace pro výrobu i simulace. Správná práce s geometrickými tvary, vrstvením funkcí a tvorbou referencí umožní rychlé iterace. Při tvorbě modelu mějte na paměti budoucí manufacturing — zjednodušené tvary mohou zkrátit dobu obrábění nebo podpořit additive procesy. Exporty ve vhodných formátech a kontrola kvality geometrie předávají hladší přesun do dalších fází.

Simulace a stressanalysis

Simulace poskytuje ověření návrhu bez nutnosti fyzického prototypu. Statická a dynamická analýza, thermodynamics a stressanalysis odhalí slabá místa a oblasti s koncentrací napětí. Výsledky simulací usnadňují rozhodnutí o zesílení stěn, změně materiálu nebo jiném tvaru. Validace simulací pomocí fyzických testů poté potvrzuje modely a minimalizuje riziko opakovaných úprav v pozdním stádiu.

Materials, tolerances a GD&T

Volba materiálů ovlivňuje mechanické vlastnosti, zpracovatelnost i cenu. Při rozhodování zvažte pevnost, únavové chování, odolnost vůči teplotě a kompatibilitu s povrchovými úpravami. Definování tolerances a použití GD&T (geometric dimensioning and tolerancing) poskytuje jednoznačná pravidla pro kontrolu kvality. Jasně definované tolerance snižují nejasnosti s výrobou a zvyšují reprodukovatelnost dílů v sérii.

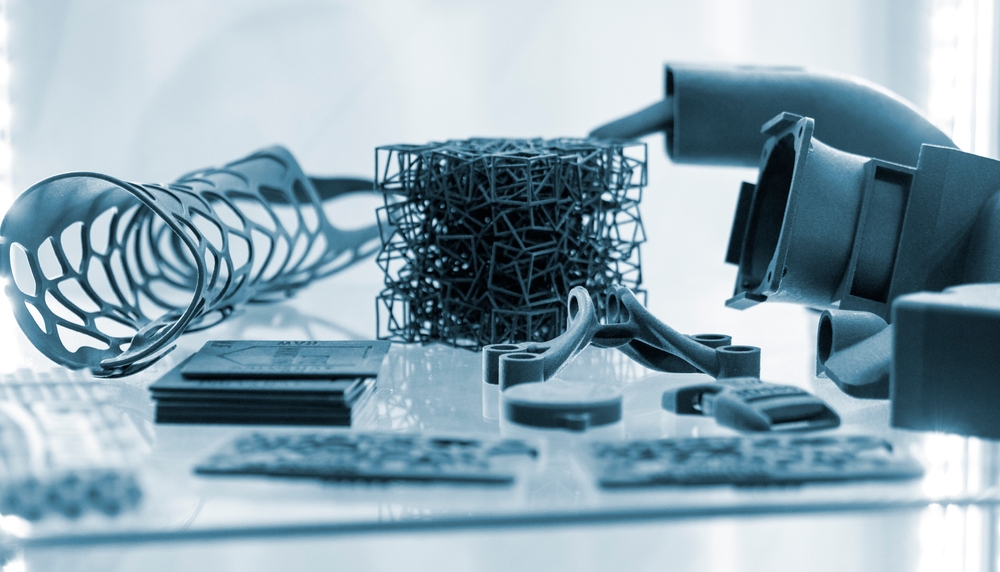

Prototyping a additive postupy

Prototyping může být rozdělen na rychlé modely a funkční prototypy. Additive výroba umožňuje rychlé ověření formy a některých funkčních vlastností bez dlouhých příprav forem. Kombinace CNC obrabění pro kritické plochy a 3D tisku pro složité tvary je běžná. Při výběru prototypovací metody zvažte mechanické požadavky, přesnost a povrchovou úpravu, aby prototyp odpovídal reálnému použití.

Manufacturing, automation a robotics

Přechod k sériové výrobě vyžaduje posouzení technologických postupů: obrábění, lisování, vstřikování nebo kombinace technologií. Zavedení automation a robotics do výrobní linky může zvýšit konzistenci a snížit náklady na kus, ale vyžaduje investice do navržení fixture, kontrolních senzorů a maintenance plánů. Spolupráce s výrobci “local services” pomůže sladit návrh s jejich kapacitami a standardy.

Mechatronics, controls a provozní aspekty

Pokud je součást součástí komplexního systému, zapojení mechatronics a controls již v raných fázích minimalizuje integracní problémy. Uvažujte o kabeláži, senzorech, pohonech a teplotních omezeních (thermodynamics) během návrhu. Plán údržby a diagnostiky (maintenance) ovlivní volbu snímačů a modulů. Rychlé prototypy umožní také ověření ergonomie a uživatelských rozhraní v reálných podmínkách.

Závěr Systematický přístup od CAD přes simulaci, správný výběr materials a tolerances až po plán výroby a automatizace vytváří most mezi návrhem a funkčním prototypem. Iterativní testování a blízká spolupráce mezi designéry, procesními inženýry a výrobci snižují rizika a zkracují čas do provozuschopného dílu. Důsledné dokumentování rozhodnutí a standardizace postupů pomáhá zajistit, že prototyp přejde do sériové výroby s minimálními úpravami.