Performanța în prelucrarea componentelor

Performanța în prelucrarea componentelor este un pilon fundamental al succesului în industria modernă. Aceasta nu se referă doar la viteza de execuție, ci și la calitatea, precizia și durabilitatea produselor finite. O abordare optimizată a proceselor de prelucrare, susținută de tehnologii avansate și unelte de tăiere adecvate, asigură o eficiență sporită și o reducere semnificativă a costurilor operaționale. Înțelegerea factorilor care influențează performanța este esențială pentru orice entitate implicată în fabricația industrială, de la selecția materialelor până la finisajele finale ale pieselor.

Ce înseamnă performanța în prelucrare?

Performanța în prelucrare, în contextul industrial, cuprinde o serie de metrici esențiale care definesc eficacitatea și calitatea proceselor de fabricație. Aceasta include nu doar rapiditatea cu care o piesă este produsă, ci și respectarea specificațiilor dimensionale, finisajul suprafeței și integritatea structurală a materialului. Obiectivul principal este obținerea unor componente de înaltă calitate, cu un consum minim de resurse și timp, maximizând în același timp productivitatea. Factori precum alegerea corectă a uneltelor de tăiere, parametrii optimi de prelucrare și proprietățile materialelor joacă un rol crucial în atingerea acestor standarde.

Rolul preciziei și acurateței în fabricație

Precizia și acuratețea sunt concepte fundamentale în ingineria modernă și în procesele de fabricație, fiind direct legate de succesul sau eșecul unui produs. Precizia se referă la gradul de repetabilitate al măsurătorilor sau operațiunilor, asigurând că rezultatele sunt consistente. Acuratețea, pe de altă parte, indică cât de aproape sunt rezultatele de valoarea țintă sau de specificațiile dorite. Într-o industrie unde chiar și cele mai mici abateri pot compromite funcționalitatea sau siguranța unui produs, menținerea unor standarde înalte de precizie și acuratețe este indispensabilă. Aceasta se traduce prin utilizarea de mașini-unelte avansate, sisteme de control numeric computerizat (CNC) și instrumente de măsură de înaltă rezoluție.

Materiale și durabilitate în uneltele de tăiere

Selectarea materialelor pentru uneltele de tăiere este un aspect critic care influențează direct durabilitatea și performanța în prelucrarea industrială. Materiale precum carbura cimentată, oțelurile rapide (HSS) și ceramica sunt alese pentru proprietățile lor specifice, cum ar fi duritatea ridicată, rezistența la uzură și stabilitatea termică la temperaturi înalte. Carbura, de exemplu, este recunoscută pentru capacitatea sa de a prelucra materiale dure la viteze mari, în timp ce HSS este preferat pentru versatilitatea și rezistența sa la șocuri. Durabilitatea unei unelte depinde de compatibilitatea materialului său cu materialul piesei de prelucrat și de condițiile de operare, contribuind la o eficiență sporită și la reducerea costurilor de înlocuire.

Eficiența și productivitatea operațiunilor

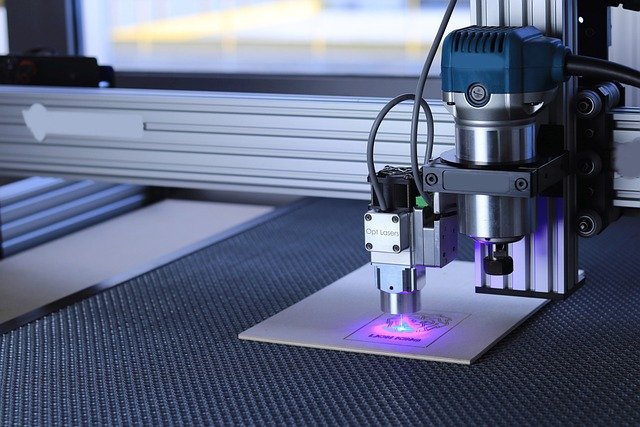

Eficiența și productivitatea în operațiunile de prelucrare sunt esențiale pentru competitivitatea în sectorul industrial. Prin optimizarea proceselor de frezare, strungire, găurire și rectificare, companiile pot reduce timpul de ciclu și pot crește volumul de producție. Aceasta implică utilizarea unor strategii de prelucrare avansate, cum ar fi prelucrarea de mare viteză sau prelucrarea uscată, și implementarea unor unelte de tăiere cu geometrii specializate, care minimizează forțele de așchiere și maximizează rata de îndepărtare a materialului. O planificare riguroasă și o monitorizare constantă a parametrilor de prelucrare contribuie la atingerea unor niveluri superioare de eficiență și productivitate.

Tipuri de unelte de tăiere și aplicații specifice

Diversitatea uneltelor de tăiere este vastă, fiecare tip fiind conceput pentru aplicații specifice în procesele de formare și finisare. Lamele sunt utilizate în operațiuni de tăiere și fasonare, în timp ce frezele sunt esențiale pentru prelucrarea suprafețelor plane, a canalelor și a contururilor complexe. Burghiurile sunt folosite pentru găurire, iar uneltele de strungire pentru prelucrarea pieselor rotunde. Abrazivele, sub formă de discuri sau benzi, sunt indispensabile pentru rectificare și finisarea suprafețelor, asigurând o precizie dimensională și un aspect estetic superior. Alegerea uneltei potrivite depinde de materialul de prelucrat, de geometria dorită și de cerințele de finisare.

| Nume Produs/Serviciu | Furnizor General | Caracteristici Cheie | Estimare Cost (RON) |

|---|---|---|---|

| Freză din Carbură Solidă | Producător Specializat | Rezistență ridicată la uzură, precizie în prelucrare | 120 - 600 |

| Burghiu HSS Co5 | Furnizor Industrial | Versatilitate, cost-eficiență pentru materiale comune | 30 - 180 |

| Lamă de Strungire cu Plăcuțe Amovibile | Distribuitor de Unelte | Adaptabilitate, schimb rapid al plăcuțelor, diverse geometrii | 80 - 450 (pentru o plăcuță) |

| Disc Abraziv de Rectificare | Producător de Abrazive | Finisare fină, îndepărtare controlată de material | 40 - 250 |

| Alezor de Precizie | Producător de Scule | Toleranțe strânse, finisaj superior al găurilor | 150 - 700 |

Prices, rates, or cost estimates mentioned in this article are based on the latest available information but may change over time. Independent research is advised before making financial decisions.

Performanța în prelucrarea componentelor este o disciplină complexă, influențată de o multitudine de factori, de la designul uneltelor și proprietățile materialelor, până la strategiile de prelucrare și controlul calității. Prin înțelegerea și optimizarea acestor elemente, industria poate atinge niveluri superioare de eficiență, productivitate și calitate a produselor. Investiția în tehnologii avansate și în unelte de tăiere de înaltă performanță este esențială pentru a rămâne competitiv pe o piață globală în continuă evoluție, asigurând dezvoltarea de componente fiabile și durabile.