Soluții pentru prelucrarea metalelor

Prelucrarea metalelor este un domeniu vast și esențial în industrie, necesitând instrumente precise și tehnici avansate pentru a transforma materiile prime în produse finite. De la construcții la producția de componente electronice, utilizarea corectă a uneltelor de tăiere și a mașinilor de prelucrat este fundamentală pentru obținerea unor rezultate de înaltă calitate și pentru asigurarea eficienței operaționale. Înțelegerea principiilor și a tehnologiilor implicate este crucială pentru orice atelier sau unitate de producție.

Sectorul prelucrării metalelor depinde în mare măsură de capacitatea de a modela și de a finisa materiale diverse cu o precizie ridicată. Aceasta implică o selecție riguroasă a uneltelor și a echipamentelor, adaptate la specificul fiecărei operațiuni. Fie că este vorba de tăiere, frezare, strunjire sau găurire, fiecare proces necesită o abordare meticuloasă pentru a garanta integritatea piesei de prelucrat și pentru a optimiza fluxul de producție.

Importanța preciziei în prelucrare

Precizia în prelucrarea metalelor este un factor determinant pentru calitatea produsului final. Uneltele de tăiere trebuie să fie capabile să execute operațiuni cu toleranțe extrem de mici, asigurând o potrivire perfectă a componentelor și o funcționalitate optimă. Mașinile-unelte moderne, echipate cu sisteme de control numeric (CNC), permit atingerea unor niveluri de precizie remarcabile, minimizând erorile umane și optimizând repetabilitatea proceselor. Acest aspect este crucial în industrii precum cea aeronautică, medicală sau auto, unde siguranța și performanța depind direct de acuratețea prelucrării.

Procesele de prelucrare implică adesea îndepărtarea materialului nedorit de pe o piesă de prelucrat pentru a-i conferi forma și dimensiunile dorite. O planificare detaliată a fiecărei etape, de la alegerea materialului până la finisajul final, contribuie la obținerea unor rezultate superioare. Integrarea tehnologiilor avansate în atelier contribuie la creșterea calității și la reducerea timpilor de execuție, consolidând competitivitatea în industrie.

Selecția materialelor și gestionarea pieselor de prelucrat

Alegerea materialelor potrivite pentru uneltele de tăiere este la fel de importantă ca și selecția materialului piesei de prelucrat. Materialele uneltelor, cum ar fi carbura, oțelul rapid sau ceramica, sunt alese în funcție de duritatea, rezistența la abraziune și capacitatea de a menține o margine ascuțită la temperaturi ridicate. Aceste proprietăți influențează direct performanța și durabilitatea în timpul operațiunilor de tăiere.

Piesa de prelucrat, fie că este din oțel, aluminiu, cupru sau alte aliaje, dictează tipul de unealtă și parametrii de tăiere. Înțelegerea proprietăților fizice și chimice ale materialului piesei ajută la prevenirea uzurii premature a uneltelor și la obținerea unui finisaj de suprafață optim. O gestionare eficientă a stocurilor de materiale și o manipulare corectă a pieselor de prelucrat în cadrul atelierului sunt esențiale pentru a evita defectele și pentru a asigura un flux de producție continuu.

Durabilitate și eficiență în operațiunile de tăiere

Durabilitatea uneltelor de tăiere influențează direct eficiența și costurile de producție. Uneltele cu o durată de viață mai lungă reduc frecvența înlocuirilor, ceea ce duce la mai puține întreruperi ale procesului și la o productivitate crescută. Factori precum geometria uneltei, viteza de tăiere, avansul și adâncimea de așchiere trebuie optimizați pentru a maximiza atât durabilitatea, cât și eficiența.

Eficiența în prelucrarea metalelor se traduce prin obținerea unui număr mare de piese de calitate într-un timp cât mai scurt și cu un consum minim de resurse. Utilizarea lichidelor de răcire și a lubrifianților adecvați contribuie la disiparea căldurii generate în timpul tăierii, prelungind viața uneltelor și îmbunătățind calitatea suprafeței piesei. Monitorizarea constantă a procesului și ajustarea parametrilor sunt esențiale pentru a menține un echilibru optim între durabilitate și performanță.

Ascuțirea și întreținerea marginilor de tăiere

Menținerea ascuțimii lamelor și a marginilor de tăiere este fundamentală pentru orice operațiune de prelucrare. O unealtă ascuțită reduce forțele de tăiere, previne supraîncălzirea și asigură o calitate superioară a suprafeței piesei. Procesele de ascuțire pot varia de la metode manuale, în cazul uneltelor simple de meșteșug, până la echipamente automate de precizie pentru uneltele industriale complexe.

Întreținerea regulată, inclusiv curățarea și inspecția vizuală a uneltelor, contribuie la identificarea timpurie a uzurii sau a deteriorărilor. Margini uzate sau ciobite pot duce la finisaje slabe, la creșterea consumului de energie și chiar la deteriorarea piesei de prelucrat. O politică riguroasă de ascuțire și înlocuire a uneltelor este vitală pentru menținerea standardelor de calitate și eficiență în orice atelier de prelucrare a metalelor sau chiar în prelucrarea lemnului.

Tehnologie și performanță în producție

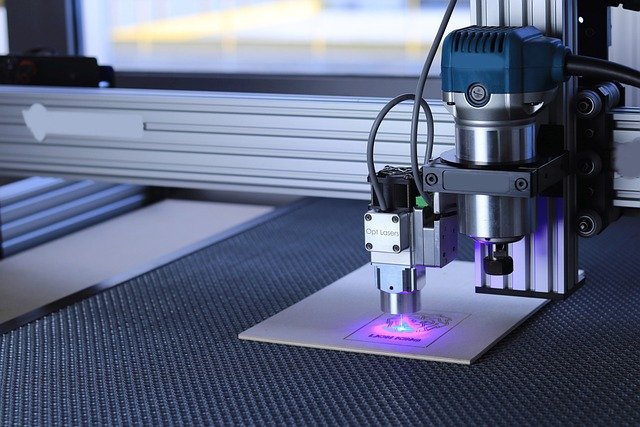

Avansurile tehnologice au transformat radical industria de producție, introducând noi metode și echipamente care sporesc performanța. De la unelte cu acoperiri speciale care le îmbunătățesc rezistența la uzură și la căldură, până la sisteme robotizate pentru manipularea pieselor, tehnologia joacă un rol central. Integrarea senzorilor și a sistemelor de inteligență artificială permite monitorizarea în timp real a proceselor și optimizarea adaptivă a parametrilor de tăiere, contribuind la o eficiență fără precedent.

Performanța în producție nu se măsoară doar prin viteza de execuție, ci și prin consistența calității și prin capacitatea de a gestiona comenzi complexe. Utilizarea software-ului de simulare și a sistemelor CAD/CAM facilitează proiectarea și programarea eficientă a operațiunilor de prelucrare. Aceste inovații permit fabricarea de componente cu geometrii complexe, respectând cele mai stricte cerințe ale industriei moderne.

Rolul atelierului în meșteșug și industrie

Atelierul, fie el un spațiu dedicat meșteșugului sau o unitate industrială complexă, reprezintă inima procesului de prelucrare. Aici, cunoștințele tehnice și experiența operatorilor se îmbină cu capacitățile mașinilor pentru a crea valoare. În contextul prelucrării metalelor, atelierul este locul unde ideile devin realitate, unde materiile prime sunt transformate cu precizie și unde se asigură că fiecare piesă îndeplinește standardele necesare. O organizare eficientă a spațiului, o bună ventilație și respectarea normelor de siguranță sunt esențiale pentru un mediu de lucru productiv și sigur.

Modernizarea continuă a echipamentelor și formarea personalului sunt investiții cheie pentru orice atelier care dorește să rămână competitiv. De la uneltele manuale tradiționale, folosite în meșteșug, până la centrele de prelucrare multi-axiale din industrie, fiecare element contribuie la succesul operațiunilor de fabricație. Adaptarea la noile tehnologii și la cerințele pieței este vitală pentru dezvoltarea și prosperitatea pe termen lung.

Soluțiile pentru prelucrarea metalelor sunt într-o continuă evoluție, determinate de necesitatea unei precizii sporite, a unei eficiențe crescute și a unei durabilități îmbunătățite. De la selecția atentă a materialelor și a uneltelor, până la integrarea tehnologiilor avansate și la o întreținere riguroasă, fiecare aspect contribuie la optimizarea proceselor de fabricație. Înțelegerea și aplicarea acestor principii sunt esențiale pentru succesul în industria modernă, asigurând produse de calitate superioară și operațiuni economice.