การแก้ปัญหาทั่วไปที่พบบ่อยในการเชื่อม

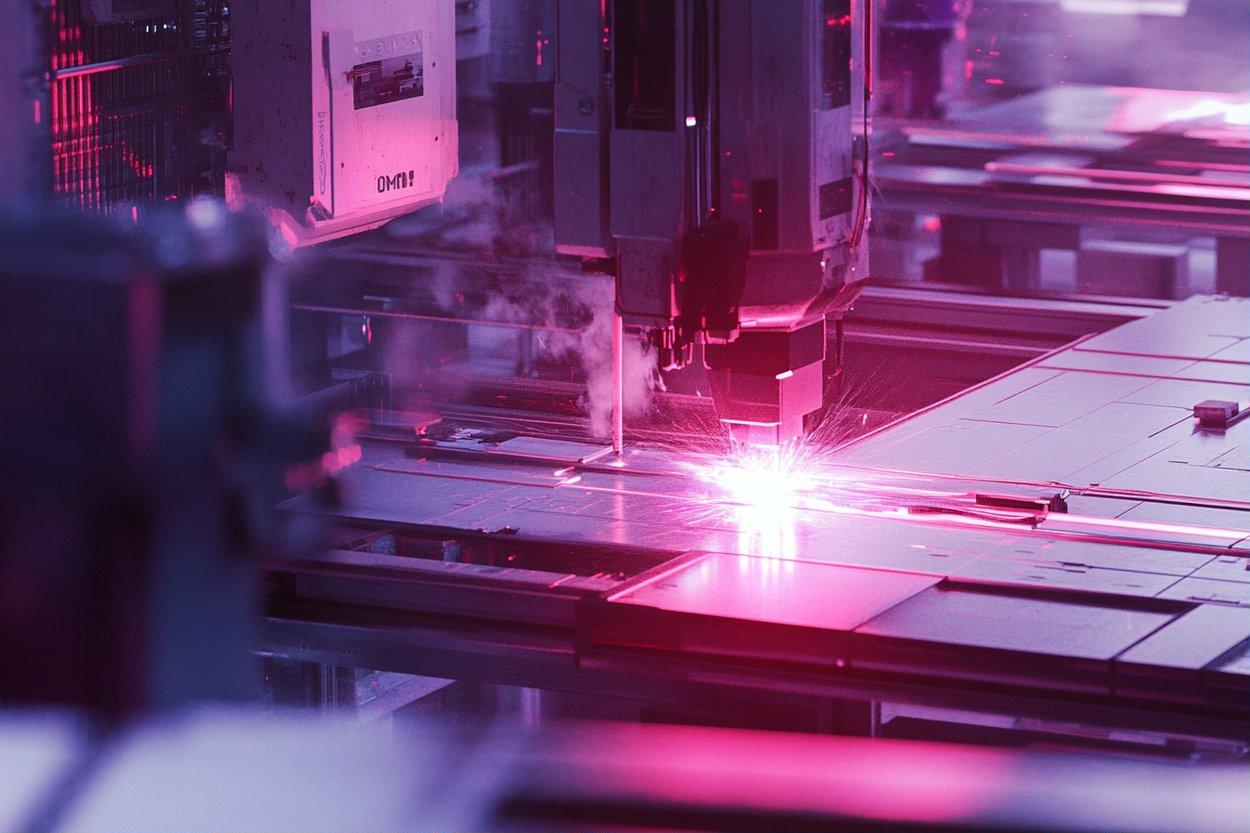

งานเชื่อมเป็นกระบวนการที่สำคัญในหลายอุตสาหกรรม ตั้งแต่การก่อสร้างไปจนถึงการผลิต แต่ผู้ปฏิบัติงานมักเผชิญกับปัญหาที่อาจส่งผลต่อคุณภาพและความแข็งแรงของรอยเชื่อม การทำความเข้าใจปัญหาทั่วไปเหล่านี้ เช่น รอยเชื่อมไม่สมบูรณ์ การเสียรูป หรือการเกิดรูพรุน และวิธีการแก้ไขที่ถูกต้องเป็นสิ่งจำเป็นอย่างยิ่ง เพื่อให้มั่นใจว่าชิ้นงานมีคุณภาพตามมาตรฐานและปลอดภัยในการใช้งาน ซึ่งเป็นสิ่งสำคัญสำหรับการรักษาประสิทธิภาพและความน่าเชื่อถือของโครงสร้างและผลิตภัณฑ์ต่างๆ

การเชื่อมโลหะเป็นทักษะที่ต้องอาศัยความแม่นยำและความรู้ทางเทคนิค เพื่อให้ได้รอยเชื่อมที่แข็งแรงและทนทาน อย่างไรก็ตาม ผู้ปฏิบัติงานทั้งมือใหม่และมืออาชีพมักจะพบเจอกับปัญหาต่างๆ ที่อาจเกิดขึ้นระหว่างกระบวนการเชื่อม ซึ่งส่งผลต่อคุณภาพของงาน การทำความเข้าใจถึงสาเหตุและการแก้ไขปัญหาเหล่านี้จึงเป็นสิ่งสำคัญในการปรับปรุงทักษะ เพิ่มประสิทธิภาพ และรับประกันความปลอดภัยของงานโลหะ (Metalwork) และงานประกอบ (Fabrication) ในทุกระดับ

เทคนิคการเชื่อมและการเตรียมวัสดุ

การเตรียมวัสดุที่เหมาะสมเป็นรากฐานสำคัญสำหรับคุณภาพของงานเชื่อม (Welding) การทำความสะอาดพื้นผิวโลหะจากสนิม สี น้ำมัน หรือสิ่งสกปรกอื่นๆ เป็นสิ่งจำเป็นอย่างยิ่ง เพราะสิ่งปนเปื้อนเหล่านี้อาจทำให้เกิดรูพรุนหรือการรวมตัวของสิ่งเจือปนในรอยเชื่อมได้ นอกจากนี้ การเลือกเทคนิคการเชื่อมที่เหมาะสมกับประเภทของวัสดุและความหนาของชิ้นงานก็มีความสำคัญไม่แพ้กัน ไม่ว่าจะเป็นการเชื่อมแบบอาร์ก (Arc Welding) การเชื่อมแบบ TIG (Tungsten Inert Gas) หรือการเชื่อมแบบ MIG (Metal Inert Gas) ซึ่งแต่ละเทคนิคมีข้อดีและข้อจำกัดที่แตกต่างกัน การตั้งค่ากระแสไฟ แรงดัน และความเร็วในการเชื่อมให้เหมาะสมกับวัสดุและลวดเชื่อมจะช่วยลดปัญหาต่างๆ ได้อย่างมาก

การแก้ไขข้อบกพร่องของรอยเชื่อม

ปัญหาทั่วไปที่พบบ่อยในงานเชื่อม ได้แก่ รอยเชื่อมไม่สมบูรณ์ (Undercut), รูพรุน (Porosity), การเสียรูปของชิ้นงาน (Distortion) และการซึมลึกไม่เพียงพอ (Lack of Penetration) รอยเชื่อมไม่สมบูรณ์มักเกิดจากกระแสไฟที่สูงเกินไปหรือความเร็วในการเคลื่อนที่ของหัวเชื่อมที่ไม่เหมาะสม การลดกระแสไฟและปรับมุมของหัวเชื่อมสามารถช่วยได้ ส่วนรูพรุนอาจเกิดจากสิ่งปนเปื้อนบนผิวโลหะ การป้องกันแก๊สที่ไม่เพียงพอ หรือความชื้นในลวดเชื่อม การทำความสะอาดชิ้นงานและการจัดหาแก๊สป้องกันที่เหมาะสมเป็นวิธีแก้ไข การเสียรูปของชิ้นงานมักเกิดขึ้นจากการสะสมความร้อนที่ไม่สม่ำเสมอ สามารถลดได้ด้วยการใช้เทคนิคการเชื่อมแบบสลับฟันปลา (Skip Welding) หรือการยึดชิ้นงานให้แน่นหนา การซึมลึกไม่เพียงพออาจเกิดจากกระแสไฟต่ำเกินไปหรือความเร็วในการเชื่อมสูงเกินไป การเพิ่มกระแสไฟและการปรับความเร็วให้เหมาะสมจะช่วยให้มั่นใจได้ถึงการหลอมรวมโลหะที่ดีขึ้น ซึ่งส่งผลต่อคุณภาพ (Quality) และความแข็งแรงของรอยเชื่อม

การเสริมสร้างความปลอดภัยในการเชื่อม

ความปลอดภัย (Safety) เป็นสิ่งสำคัญสูงสุดในงานเชื่อม เนื่องจากกระบวนการนี้เกี่ยวข้องกับความร้อนสูง รังสีอัลตราไวโอเลต และควันพิษ การสวมใส่อุปกรณ์ป้องกันส่วนบุคคล (PPE) ที่เหมาะสม เช่น หมวกกันน็อกเชื่อม ถุงมือเชื่อม เสื้อคลุมป้องกัน และแว่นตานิรภัย เป็นสิ่งจำเป็นเสมอ การทำงานในพื้นที่ที่มีการระบายอากาศที่ดีเพื่อลดการสูดดมควันพิษ และการตรวจสอบอุปกรณ์เชื่อมอย่างสม่ำเสมอเพื่อป้องกันอันตรายจากไฟฟ้าลัดวงจรหรืออุปกรณ์ชำรุด เป็นมาตรการสำคัญที่ช่วยปกป้องผู้ปฏิบัติงานในสภาพแวดล้อมอุตสาหกรรม (Industrial) และลดความเสี่ยงจากการบาดเจ็บ

การพิจารณาเครื่องเชื่อม TIG, MIG และ Plasma

เครื่องเชื่อมแต่ละประเภทมีข้อดีและข้อเสียที่แตกต่างกัน การเชื่อม TIG มีชื่อเสียงในด้านการควบคุมที่แม่นยำและรอยเชื่อมที่สะอาด เหมาะสำหรับงานที่ต้องการความละเอียดสูงและการเชื่อมวัสดุบางๆ ส่วนการเชื่อม MIG เป็นที่นิยมเนื่องจากความเร็วและความง่ายในการใช้งาน เหมาะสำหรับงานประกอบ (Joining) ทั่วไปและการผลิตจำนวนมาก ขณะที่เครื่องตัดพลาสม่า (Plasma) ซึ่งมักใช้ร่วมกับงานเชื่อม ช่วยให้การตัดโลหะรวดเร็วและแม่นยำ โดยเฉพาะในงานวิศวกรรม (Engineering) ที่ต้องการการเตรียมชิ้นงานที่ซับซ้อน การเลือกใช้เครื่องมือที่เหมาะสมกับวัตถุประสงค์ของงานจะช่วยเพิ่มประสิทธิภาพและลดปัญหาที่อาจเกิดขึ้นได้

บทบาทของระบบอัตโนมัติในการผลิต

การนำระบบอัตโนมัติ (Automation) มาใช้ในกระบวนการเชื่อมกำลังเป็นที่นิยมมากขึ้นในงานผลิตขนาดใหญ่ ระบบหุ่นยนต์เชื่อมสามารถทำงานได้อย่างแม่นยำและสม่ำเสมอ ลดข้อผิดพลาดของมนุษย์ และเพิ่มประสิทธิภาพในการผลิตได้อย่างมหาศาล ซึ่งเป็นประโยชน์อย่างยิ่งในอุตสาหกรรมที่ต้องการการผลิตจำนวนมากและคุณภาพที่คงที่ การลงทุนในระบบอัตโนมัติช่วยให้ธุรกิจสามารถตอบสนองความต้องการของตลาดได้เร็วขึ้น และรักษามาตรฐานคุณภาพของผลิตภัณฑ์ที่ผ่านการเชื่อมและงานซ่อมแซม (Repair) ต่างๆ ได้ดียิ่งขึ้น

เครื่องเชื่อมมีหลากหลายประเภทและราคาที่แตกต่างกันไป ขึ้นอยู่กับเทคโนโลยี ขนาด และคุณสมบัติเฉพาะ โดยทั่วไปแล้ว เครื่องเชื่อมแบบ Stick (SMAW) มักมีราคาเริ่มต้นที่เข้าถึงได้ง่ายที่สุด เหมาะสำหรับผู้เริ่มต้นหรืองานซ่อมแซมเล็กๆ ในขณะที่เครื่องเชื่อม MIG (GMAW) และ TIG (GTAW) มักจะมีราคาสูงกว่า แต่ก็มาพร้อมกับความสามารถที่หลากหลายและคุณภาพรอยเชื่อมที่ดีกว่าสำหรับงานมืออาชีพหรือการผลิตในอุตสาหกรรม การเลือกซื้อควรพิจารณาจากประเภทของงานที่ทำเป็นประจำ งบประมาณ และคุณสมบัติที่ต้องการ เพื่อให้ได้เครื่องมือที่คุ้มค่าและตอบโจทย์การใช้งานมากที่สุด

| ชื่อผลิตภัณฑ์/บริการ | ผู้ให้บริการ/แบรนด์ | คุณสมบัติหลัก | ประมาณการค่าใช้จ่าย (THB) |

|---|---|---|---|

| เครื่องเชื่อม Stick (MMA/SMAW) | ESAB, Lincoln Electric | แข็งแรง ทนทาน ใช้งานง่าย เหมาะกับงานกลางแจ้ง | 8,000 - 25,000 |

| เครื่องเชื่อม MIG (GMAW) | Miller Electric, Hobart | เชื่อมเร็ว เหมาะสำหรับงานผลิตและซ่อมแซม | 15,000 - 70,000 |

| เครื่องเชื่อม TIG (GTAW) | Everlast, Fronius | รอยเชื่อมสะอาด แม่นยำ เหมาะสำหรับงานละเอียด | 20,000 - 150,000 |

| เครื่องตัด Plasma | Hypertherm, Lotos | ตัดโลหะได้รวดเร็วและแม่นยำ | 10,000 - 100,000 |

ราคา อัตรา หรือประมาณการค่าใช้จ่ายที่ระบุในบทความนี้อ้างอิงจากข้อมูลล่าสุดที่มีอยู่ แต่อาจมีการเปลี่ยนแปลงได้ตลอดเวลา ขอแนะนำให้ทำการวิจัยอิสระก่อนตัดสินใจทางการเงิน

การทำความเข้าใจและแก้ไขปัญหาทั่วไปในการเชื่อมเป็นสิ่งสำคัญสำหรับผู้ปฏิบัติงานทุกคน การเรียนรู้และปรับปรุงเทคนิคอย่างต่อเนื่อง การใส่ใจในรายละเอียดของการเตรียมวัสดุ และการให้ความสำคัญกับความปลอดภัย จะช่วยให้งานเชื่อมมีคุณภาพสูง แข็งแรง และเชื่อถือได้ การเลือกใช้เครื่องมือที่เหมาะสมและการพิจารณานำระบบอัตโนมัติมาใช้ ยังเป็นปัจจัยสำคัญในการเพิ่มประสิทธิภาพและยกระดับมาตรฐานของงานเชื่อมในอนาคต